1 前言

鋁及其合金材料由于其高的強度/重量比,易成型加工以及優異的物理、化學性能,成為目前工業中使用量僅次于鋼鐵的第二大類金屬材料。然而,鋁合金材料硬度低、耐磨性差,常發生磨蝕破損,因此,鋁合金在使用前往往需經過相應的表面處理以滿足其對環境的適應性和安全性,減少磨蝕,延長其使用壽命。在工業上越來越廣泛地采用陽極氧化的方法在鋁表面形成厚而致密的氧化膜層,以顯著改變鋁合金的耐蝕性,提高硬度、耐磨性和裝飾性能。

陽極氧化是國現代最基本和最通用的鋁合金表面處理的方法。陽極氧化可分為普通陽極氧化和硬質陽極氧化。鋁及鋁合金電解著色所獲得的色膜具有良好的耐磨、耐曬、耐熱和耐蝕性,廣泛應用于現代建筑鋁型材的裝飾防蝕。然而,鋁陽極氧化膜具有很高孔隙率和吸附能力,容易受污染和腐蝕介質侵蝕,心須進行封孔處理,以提高耐蝕性、抗污染能力和固定色素體。

2 鋁及鋁合金的陽極氧化

2.1 普通陽極氧化

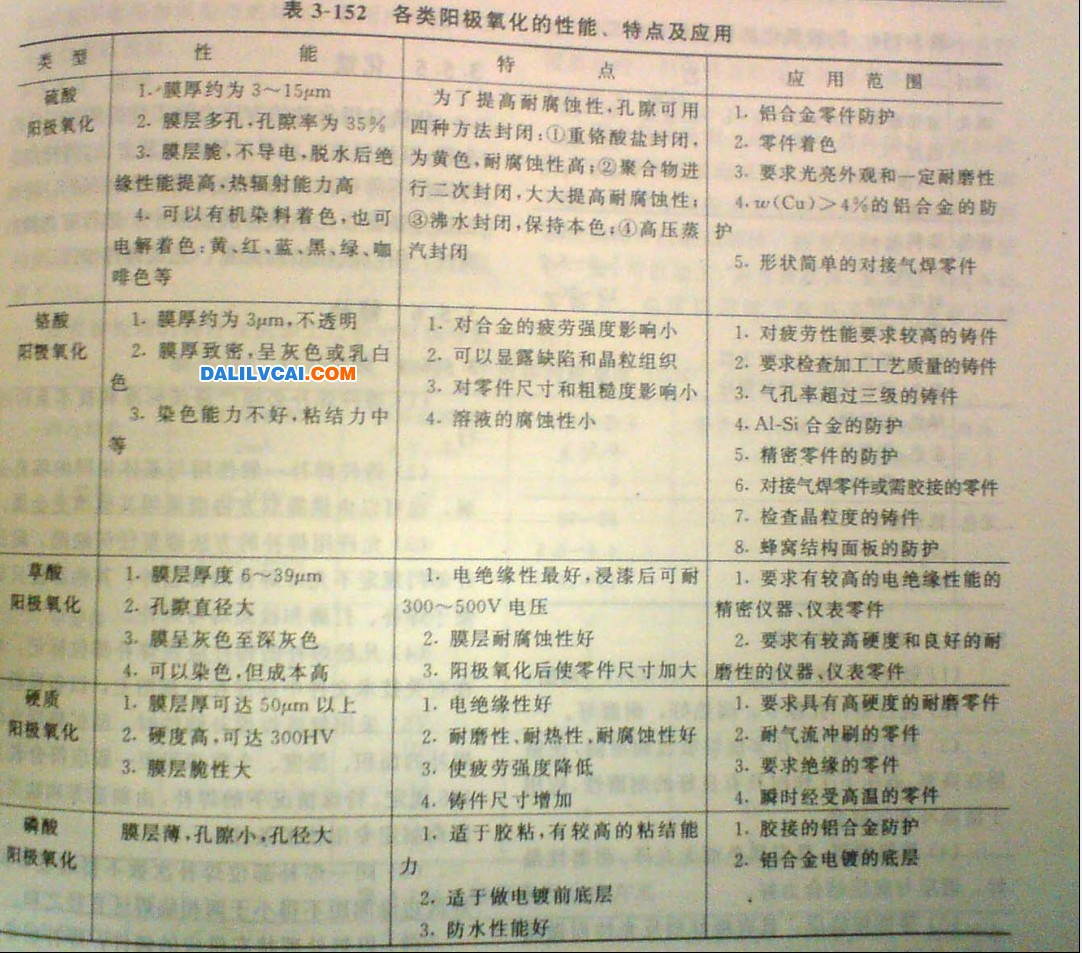

鋁及其合金經普通陽極氧化可在其表面形成一層Al2O3膜,使用不同的陽極氧化液,得到的Al2O3膜結構不同。陽極氧化時,鋁表面的氧化膜的成長包含兩個過程:膜的電化學生成和化學溶解過程。只有膜的成長速度大于溶解速度時,氧化膜才能成長、加厚。普通陽極氧化主要有硫酸陽極氧化、鉻酸陽極氧化、草酸陽極氧化和磷酸陽極氧化等,以下介紹一些普通陽極氧化新工藝。

硫酸陽極氧化電解液的溫度要求在

硫酸(ρ=

CK-LY添加劑 20-

鋁離子 0.5-

CK-LY氧化添加劑包括特定的有機酸和導電鹽,前者能提高電解液的工作溫度,抑制陽極氧化膜的化學溶解,在較高的溫度下對抑制氧化膜疏松有良好的作用;后者能增強電解液的導電性,提高電流密度,加快成膜速度。該添加劑溶于硫酸電解液,對電解液中的金屬離子有絡合作用,使溶液中鋁離子的容忍量提高,氧化液的壽命延長,操作溫度可達

硼酸-硫酸陽極氧化是取代鉻酸陽極氧化的一種薄層陽極氧化新工藝。硼酸-硫酸陽極氧化溶液的組成為:

陽極氧化膜退膜溶液:按ASTMB137(美國實驗材料標準)規定溶液,即:

鞏運蘭等對鋁在鉻酸中高電壓陽極氧化進行了研究[3],結果表明,鉻酸體系高電壓陽極氧化得到的氧化膜多孔,膜孔徑極不規整,呈樹枝狀,濃度對孔徑和膜厚都有影響。

在磷酸中采用直流恒壓電解的方法對鋁試樣進行陽極氧化處理。實驗表明,隨著電解電壓的升高,阻擋層厚度、多孔層胞徑和孔徑均呈線性增加,其原因與離子遷移等密切相關。此項技術起源于本世紀30年代,由于磷酸氧化膜具有很強的粘合力,是電鍍、涂漆的良好底層,因此得到越來越廣泛的應用。

2.2 鋁及鋁合金的硬質陽極氧化

鋁及其合金經硬質陽極氧化處理后,可在其表面生成厚度達幾十到幾百微米的氧化膜,由于這層氧化膜具有極高的硬度(鋁合金上可達400-

硫酸法成分簡單穩定,操作容易,低溫氧化可獲得數十至數百微米的硬質膜。硫酸硬質陽極氧化的主要缺陷是一般要在低溫下進行,而且受鋁合金組成的影響很大。

混合酸常溫硬質陽極氧化是指以硫酸為主,加入少量草酸等二元酸,以獲得較厚的膜,同時擴大使用溫度的上限,可允許將陽極氧化溫度提高到10-

脈沖硬質陽極氧化采用間斷電流或交替的高低電流進行氧化,成功避免了燒焦和粉末,在室溫下,所獲得氧化膜在硬度、耐蝕性、柔性、電阻和厚度的均勻性方面均優于一般的直流氧化,并且生產效率可提高3倍。氧化膜性能比較見表1。

合金中含有較多的硅(超過7%)就很難在硫酸體系中進行陽極氧化,而ZL102合金含硅量高達10%-13%,高硅的存在,容易造成硅的晶向偏析,導致成膜困難,膜層均勻性差。

歐陽新平等人通過實驗研究,研制出了適合高硅鋁合金硬質陽極氧化的工藝配方,使直流電源成功地在ZL102合金上制取性能良好的硬質氧化膜。該實驗采用恒電流法,附加空氣攪拌,得出的最佳工藝配方為[4]:

硫酸(ρ=

磺基水楊酸

添加劑MY 2.5-

電流密度 3-

時間 60min

溫度

其中MY是一種陰離子表面活性劑,同時也是Al3+的絡合劑。它能優先吸附在高電流密度處并放電使電場分布均勻,同時也能起到緩沖作用,抑制氧化膜的溶解,從而獲得均勻平整的氧化膜。

周建軍等人以直流疊加脈沖電源對含銅的高硅鑄造鋁合金進行硬質陽極氧化,研究了電源脈沖幅度對膜層性能的影響。實驗的最佳工藝條件為[5]:

硫酸(ρ=

添加劑 7-

脈沖比 1.0∶1.3

電流密度 2.5-

溫度

時間 50min

攪拌 壓縮空氣

結果表明,提高氧化時電源的脈沖幅度能明顯提高膜層性能。利用直流疊加脈沖硬質陽極氧化,能夠在難于氧化的含銅、高硅的鑄造鋁合金上生成性能較好的氧化膜。[pagebreak]

絕大多數鋁合金硬質陽極氧化零件,特別是零件的密封面和滑動配合部位,不僅要求膜層具有較高的硬度和厚度,而且還要求低的粗糙度(Ra0.08-0.16)。雷寧等通過對氧化過程中零件表面狀態的分析及膜層增長速率的測定,找出了影響氧化膜質量及表面粗糙度的主要原因,提出了低壓硬質陽極氧化工藝:

硫酸(ρ=

T -2-

t 180min

DA 0.8-

最終電壓 ≤40V

給電方式:初始20min內,電流密度升至0.8-

此外,成都飛機工業集團公司根據美軍標MIL-A-

3 電解著色

經陽極氧化后的鋁材進行電解著色,可以提高裝飾效果和商品價值。氧化膜的厚度、均勻性及結構與電解著色速度和色差有直接關系。電解著色時金屬離子是在膜孔底部的阻擋層上還原沉積的。由于金屬粒子受光的散射作用而顯色。欲在阻擋層上沉積金屬,關鍵在于活化阻擋層。所以要使用交流電的極性變化來提高其化學反應活性。又由于阻擋層具有整流作用,將交流電變成了直流電,故鋁一側電流的負成分占主導,進入膜孔內的金屬離子被還原析出。

以往鋁型材著色大都是青銅色系,以單錫鹽或鎳錫混鹽為主。近年來電解著古銅色將被鈦金色、金黃色、仿不銹鋼色、淺紅色、香檳色、銀灰色等多種淺色調所代替。鈦金色鮮活而不妖艷,黃中透紅,令人賞心悅目,并具有著色成本較低,增值較高的優點,它作為淺色調中的主色調己十分明顯。以銀鹽和錳鹽為主鹽的金黃色在香港和越南市場行情良好。錳鹽著金黃色逼真,成本較低。但不穩定,不宜連續生產;銀鹽著色可獲得金黃色、綠金色、黃綠色和金土色等多種色調,槽液十分穩定,潛在經濟效益好,應開發應用。

3.1 電解著色工藝的改進

此工藝是經錫銅離子在著色電解槽中進行著色反應后生成的二元金屬氧化物膜層,色澤墨黑亮麗,是一種獨具特色的鋁合金防腐蝕和裝飾材料。電解著色液組成為:30% SnSO4,30% NiSO4,15% CuSO4的混合溶液。經氧化處理的鋁材為陽極,以石墨電極為陰極,50Hz220V交流電源經調壓器調至8V后輸入電解槽,電解著色10min,即可得到亮麗的黑色鋁合金表面。

在用錫鹽進行光干涉電解著色的研究中發現,獲得藍色的干涉色最為困難,用普通電解著色方法著色,獲得藍色也是困難的,于芝蘭等人在此方面進行了研究。實驗材料為L2(2號工業純鋁,含鋁99.6%)和LD31(相當于美國的6063),試樣尺寸L

3.2 開發新電源是開拓電解著色新工藝的重要手段[9]

改變電源波形和施電方式來提高陽極氧化膜綜合性能和開拓電解著色新工藝,是新的研究熱點。己商品化的有脈沖、電流反向(換相)和直流脈沖等電源。功能性氧化和著色兼容的微弧氧化電源,是以提高氧化速度、厚度均勻性、硬度、孔隙率分布和改善孔結構形態為目的。研究新電源可克服化學和電化學方法中的缺陷和局限。

4 封閉處理

為了提高陽極氧化膜的耐蝕、抗污染、電絕緣和耐磨等性能,鋁及鋁合金在陽極氧化和著色后都要進行封閉處理。其方法較多,對不著色的氧化膜可進行熱水、蒸汽、重鉻酸鹽和有機物封閉;對著色的氧化膜可用熱水、蒸汽、含有無機鹽和有機物等封。

4.1 封閉的主要方法

采用水蒸汽封閉法,可以有效地封閉所有的孔隙。若在封閉前將氧化后的制件進行真空處理一段時間,則封閉效果更加明顯。蒸汽封閉的特點是不發生顏色的透擴散現象,因此不宜出現“流色”。但是蒸汽封閉法所用的設備及成本較沸水法高,所以除非有特殊要求,應盡可能使用沸水法封閉。當用蒸汽封閉時,溫度應控制在100-

此法適宜于封閉硫酸溶液中陽極氧化的膜層及化學氧化的膜層,用本方法處理后的氧化膜顯黃色,耐蝕性高,但不適用于裝飾性使用。這種方法的實質是在較高的溫度下,使氧化膜和重鉻酸鹽產生化學反應,反應產物堿式鉻酸鋁及重鉻酸鋁就沉淀于膜孔中,同時熱沉淀使氧化膜層表面產生水化,加強了封閉作用,故可認為是填充及水化的雙重封閉作用。通常使用的封閉溶液為5%-10%的重鉻酸鉀水溶液,操作溫度為90-

4.2 封閉處理工藝的改進

常溫封閉具有節能、封閉時間短及封孔效果好等優點,己得到廣泛的認可及接受。

常溫封閉液配方及工藝條件如下:

醋酸鎳 5-

氟化鈉 1-

表面活性劑 0.3-

添加劑A

pH值 5.5-6.5

T 25-

t 10-15min

常溫封閉工藝所獲得的封閉膜具有緊密的結構及優良的耐蝕性能。和沸水封閉方法比較,具有速度快、節約能源、操作簡單、原料來源方便等優點。封閉時間越長,其性能越好。

水解鹽封閉法,又稱鈍化處理。目前在國內應用較廣泛,主要用于染色后膜封閉,其封閉機理是易水解的鈷鹽與鎳鹽被氧化膜吸附后,在陽極氧化膜微細孔內發生水解,產生氫氧化物沉淀將孔封閉。工藝配方為:

NiSO4·7H2O 4-

CoSO4·7H2O 0.5-

H3BO3 4-

NaAc·3H2O 4-

pH值 4-6

T 80-

t 15-20min

此法克服了沸水封閉的許多缺點,封孔質量達到了國家標準。

4.3 微弧陽極氧化

微弧陽極氧化又稱微等離子體氧化或陽極火花沉淀,是陽極氧化技術的發展,它使用比普通陽極氧化高的電壓。微弧陽極氧化突破傳統陽極氧化的限制,將Al、Ti、Ta等金屬或其合金置于電解液中,利用電化學方法,使該材料表面微孔中產生火花放電斑點,在熱化學、等離子體化學和電化學共同作用下,生成陶瓷膜層的陽極氧化方法。放電過程中,每平方厘米鋁陽極表面約有105個火花存在,放電時瞬間溫度可達8000K以上,生成一種性能類似于燒結碳化物的陶瓷膜。此氧化膜硬度特高,耐磨,絕緣電阻高。在特殊電解液中氧化還可以形成不同色調花紋的瓷釉質感的鋁表面,既可作高等裝飾材料又可作功能膜,如汽車活塞環、電子工業的絕緣層等。微弧陽極氧化技術采用高電壓,大電流的工作方式,在制取多功能保護涂層方面獲得越來越廣泛的應用,在航天、航空、機械、電子、紡織等工業領域有廣闊的應用前景。

盧立紅等人采用脈沖電源,對發動機活塞用鋁合金(ZL108)基體進行了微弧氧化處理。

工藝流程為:除油→去離子水漂洗→微弧氧化→自來水沖洗→自然干燥。電解液主要成分為檸檬酸三鈉和磷酸鈉。微弧氧化電壓:工作電壓可調,起始擊穿電壓為80V,最高工作電壓為230V。實驗表明,微弧氧化膜層表面粗糙度高于一般電鍍層和陽極氧化層,遠低于各種噴涂層。隨著電流密度及強化時間的增加,膜層的表面粗糙度增大。最初隨著電流密度的增加,所獲得膜的硬度也增加,超過

陶瓷層的弱點是摩擦系數高,對磨件磨損加劇。采用一步法電化學方法進行了微弧氧化陶瓷層摩擦學改性研究。采用自制專用脈沖電源,基體材料為ZL108,以堿性微弧氧化電解液為基礎,溶入適量硫代鉬酸銨及相應添加劑。實驗表明,采用微弧氧化后,在鋁合金表面一步法共生合成了自潤滑陶瓷涂層,其摩擦系數由一般微弧氧化涂層的0.8-1.2降至0.2-0.5,用此工藝制備的摩擦副摩擦學性能顯著改善,延長了使用壽命。

采用在微弧氧化過程中同步沉積石墨相的方法可提高陶瓷層的減摩性能,對其進行磨損實驗,基體材料為ZL108,所用電解液為NaOH溶液,向原電解液中加入的減摩離子為石墨,同時電解的溫度不超過

5 陽極氧化技術的展望

鋁及鋁合金陽極氧化技術以提高氧化速度和硬度為發展方向。為提高氧化速度和綜合性能建議采用帶有脈沖波的EOE-88系列脈沖電源,其輸出電壓和電流中脈沖成分豐富,相當于每秒有300個小脈沖波疊加在直流波上,成膜速度快。對于厚膜氧化,可采用頻率為3-13.3Hz的“快脈沖”電源,充分發揮節電、提高速度和硬度的優勢。這種電源在氧化膜為12μm以下時優點不明顯。

復合陽極氧化作為一種新型的陽極氧化技術,分別在硫酸、草酸和磷酸三鈉電解液中添加如Fe3O4、CrO2、TiO2等磁性粉體,Al2O3、SiC、SiN等超硬粉體和石墨等導電性粉體(微米級),使其懸浮于電解液中進行陽極氧化。該工藝具有操作容易、設備簡單、成本低等優點,與常規陽極氧化比較,其氧化速度、操作溫度上限和膜層性能有顯著提高。日本的吉村長藏等首先進行了這方面的研究,結果表明,有的粉體可提高膜層硬度,有的粉體可降低氧化槽壓,有的粉體則可增加膜層厚度。新近的研究結果表明:Al2O3粉體可使鋁在H3PO4溶液中的氧化膜的硬度和耐蝕性提高一倍以上,因而具有廣闊的研究前途。

添加劑的研究目前十分活躍,添加劑品種繁多,作用機理也不盡相同,添加劑的有效作用使其具有巨大的市場潛力。

綜上所述,鋁及其合金陽極氧化出現了許多新工藝,但也受到各種表面處理方法的挑戰,預計在未來10年內,陽極氧化技術仍將是主要的表面處理方法,但工藝技術要不斷提高才能長期占主導地位。