電解槽是電解法煉鎂酌主要設備,電解槽內合理的電熱場分布可以提高電流效率,降低噸鎂直流電耗及延長槽壽命。近年來隨著計算機軟硬件的飛速發展,熱工設備的仿真模擬也得到了日新月異的變化,通過對熱工設備的仿真模擬大大加快了設備的開發和研制,為設備的生產提供了理論指導。

在鋁電解槽的研究中,對電熱場仿真研究已經比較詳盡,且在鋁電解槽的開發和優化的過程中,數值計算發揮了極大的作用。鋁電解槽電熱場的仿真研究普遍采用ANSYS商業軟件。國內對鎂電解的研究較少,本文運用ANSYS對鎂電解場進行研究分析。

一、鎂電解槽三維電熱耦合模型

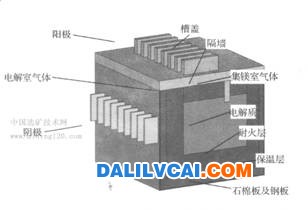

(一) 鎂電解槽的三維物理模型

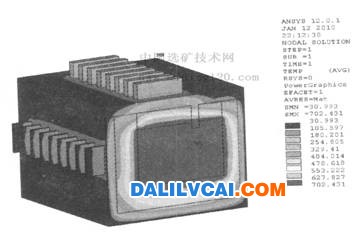

由于無隔板鎂電解槽長軸方向左右對稱,所以選擇全槽的1/2作為分析對象(圖1),并進行如下假設:①整個鎂電解槽及其解析域的電、熱場為穩態場;②鎂電解槽所分兩個部分電、熱分布以及熔體流動情況沿中軸面對稱;③各陽極電流負相同;各陰極電流負荷相同。

圖1 120 kA無隔板鎂電解槽1/2實體模型

Fig.1 1/2 Solid model of 120 kA diaphragmless magnesium electrolyzer

(二)鎂電解槽的控制方程

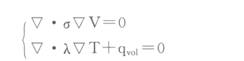

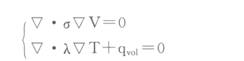

鎂電解槽內的電傳遞遵循拉普拉斯方程,熱傳遞服從有內熱源的泊松方程:

式(1)

式(1)中σ-導電率;V為電位;λ-導熱系數;T-溫度; Qvol-控制單元的焦耳熱,在不導電部分其值為0。

(三)邊界條件

1、導電方程邊界條件

陰極頭表面取為基準電位,OV;陽極、陰極、熔體導電,其余不導電;陽極頭電流流入、陰極頭電流流出,其電流值為7500A。

2、導熱方程邊界條件

電解質為等溫區,其溫度按設計溫度值給定;與電解質接觸的電極表面和槽內襯表面視為對流換熱面,采用第三類邊界條件;槽周圍環境溫度為定值,按車間環境溫度給定;槽體表面與環境進行對流換熱和輻射換熱,根據傳熱學原理可計算總對流傳熱系數。

二、計算結果及分析

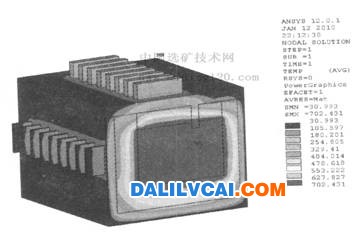

以120kA無隔板鎂電解槽為例,應用上述模型進行電熱耦合計算。圖2為電解槽溫度場分布云圖,圖3、圖4、圖5分別是陽極、陰極和電解質等電位圖,圖6為電解質電流密度矢量圖。

由圖2可以看出,求解域內最離溫度為702.431℃,最低溫度為30.993℃。陽極頭表面平均溫度為276.92℃,陰極頭平均溫度151.14℃,槽蓋表面平均溫度123.89℃。陽極頭插入部分附近槽蓋溫度高于槽蓋其他部分,因為陽極石墨導熱系數大,陽極頭溫度高于其他部分,致使其附近槽蓋溫度升高。

槽內襯最高溫度位于與熔體接觸部分,溫度逐層向外遞減,槽底、集鎂室側縱墻以及端墻等溫線分布長、平、直。電解室側縱墻內襯耐火層與保溫層間溫度高于集鎂室側縱墻內襯相同位置,且各個陰極之間槽壁區域溫度高于其他部分溫度,因為陰極從電解室側縱墻插入,引起溫度分布不均勻。由于拐角處的結構不同于側部結構,各個拐角處溫度梯度變化較大。

圖2 電解槽溫度場分布云圖

Fig.2 Temperature contour of electrolyzer

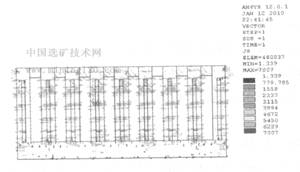

圖3 陽極等電位圖

Fig.3 Equipotentials of anodes

圖4 陰極等電位

圖Fig.4 Equipotentials of cathodes

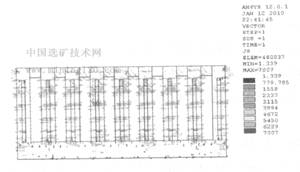

鎂電解槽各部分電壓降是電解槽設計的核心問題,電位分布的好壞,直接影響電解槽熱場分布,進而影響電解槽能量平衡。由圖3~4可看出,陽極頭頂端電位最高,因電流載荷直接加載在陽極頂部越靠下部陽極電壓越低,整體壓降為0.656V極工作面表面電壓最高,陰極頭頂部電壓最低,0V。因為在加載電壓時,考慮到工業電解槽陰極接線方式為陰極頭表面與母線焊接或壓接。中間7個陰極壓降較大,邊部兩個陰極壓降較小,中間陰極壓降約為邊部陰極壓降的2倍,因為中間陰極為雙面工作,而邊部陰極僅有一個面工作。對9組陰極壓降取平均值計算得陰極壓降為0.148V。

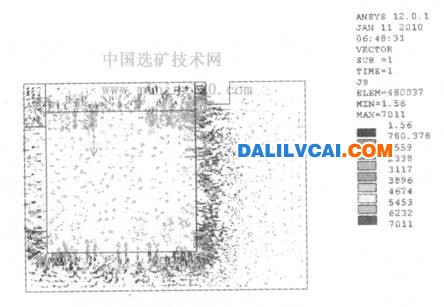

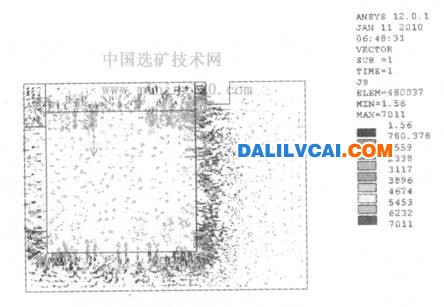

圖5 電解質等電位圖

Fig.5 Equipotentials of electrolyte

圖6電解質電流密度矢量圖

Fig.6 Vector of current density

由圖5~6可看出,電流主要集中在陰陽極之間,且電流密度基本一致。在陰極上、下部也有電流通過,但量很小。除了電解室外,其他區域也存在著電勢分布,說明電勢分布的不均勻性。分別取電解質與陰、陽極接觸表面電壓平均值之差計算極間壓降,壓降為0.979V。根據前面所述的鎂電解槽溫度、電壓分布,以電解溫度和1h為計算基礎,從能量收支角度計算無隔板鎂電解槽靜態1/2槽模型的能量平衡結果如下。能量收入(kW·h):陽極電阻生熱33.66、陰極電阻生熱7.93、電解質電阻生熱50.50、能量總收入92.09;能量支出(kW·h):槽蓋散熱12.16、縱墻散熱7.69、端墻散熱2.57、槽底散熱1.55、陽極頭散熱56.60、陰極頭散熱9.34、能量總支出89.91。可以看出,計算的能量收入和能量支出的相對誤差小于5%,模型能量收支基本平衡,因此也驗證了本文所建模型的準確性。

三、計算維度對計算的影響

在一維能量平衡計算中,較多的應用平均值代替具體值計算,而在設計斯電解槽時,陽極頭、陰極頭及槽蓋表面溫度未知,均取已有電解槽測量溫度或經驗數據計算,這些取值都會對電解槽能量溫度計算的精確度產生一定影響,而通過數值模擬計算可以減少這種誤差。

(一)陽極頭溫度

通過對無隔板鎂電解槽能量平衡計算可知,陽極頭散熱量占全部散熱量的比例最大,所以陽極頭溫度的準確性對能量平衡計算影響較大。一維設計計算中,一般選取已有電解槽的測量溫度或經驗數值為假定值,且假設處處相等。帶人式(2)、式(3)分別計算對流散熱量及輻射散熱量

Q陽對=α陽頭×10-3×S陽頭×(t陽頭-t室) (2)

Q陽輻=ξ×C0×S陽頭×10-3×{[(t陽頭+273)/100]4-[(t室+273)/100]4 }×k (3)

用上式,對120kA電解槽陽極頭散熱進行計算,得到陽極頭總散熱量為66.88 (kW·h)/h。

圖7 陽極和陽極頭溫度場分布云圖

Fig.7 Temperature contour of anode and anode head

從圖7陽極和陽極頭溫度分布云圖可以看出,陽極頭部分溫度分布非均勻,從239.78~377.484℃不等,溫度從下向上逐漸降低,拐角處溫度最低。對陽極頭表面節點溫度取平均值得陽極頭平均溫度t陽頭=277.56℃,小于一維設計計算所取的假設值。采用ANSYS的APDL語言編制程序計算陽極頭折的散熱量為56.76 kW·h/h,也小于一維計算值。

(二)陽極斷面電流密度

一維計算陽極電壓降如下式:

U陽=ρ×i斷×L陽 (4)

其中i斷為陽極斷面的電流密度,由單個陽極上通過的電流比陽極截面積得到。

在120kA電解槽中,i斷=5A/cm2,且上下假設一樣。通過三維計算,陽極斷面電流密度分布如圖8所示。

圖8 陽極斷面電流密度分布圖

Fig.8 Section current density distribution of anodes

圖8表明,其電流密度分布并不是上下一致,陽極上部電流密度最大,一直到陽極與電解質接觸位置基本不變,進入電解質后,向下逐漸遞減。因為,在陽極未插入電解質部分,電流方向始終平行于陽極插入方向。而當電流流至浸入電解質陽極部分時,由于陽極均為雙面工作,電流分別由陽極的兩個側面流入電解質,再通過電解質流向陰極。所以隨著深度的增加,陽極中電流減小,陽極斷面電流密度隨之減小。

(三)電解辰電壓降

一維計算電解質電壓降通過陰、陽極表面電流密度的幾何平均數與極距、電解質電阻率相乘而得,且假定電流均勻從極間部分電解質通過。但實際情況可從圖9看出,大部分電流集中在陰陽極之間的電解質區域,但在陰陽極周邊也存在著電流的繞流,甚至在集鎂室區域也有微量電流通過,說明電流在電解質當中分布相對集中,但不均勻。

圖9 電解質橫截面電流密度矢量圖

Fig.9 Vector of current density on the cutting surface

四、結論

本文所建立的1/2槽有限元解析模型的計算結果與實際相符,較真實的反應了陽極、陰極及電解質的電、熱分布狀況。三維計算能夠準確的計算出陽極頭、陰極頭和槽蓋表面的溫度,可以提高能量平衡計算的精確度,并且可以正確的反映實際電解槽中導電部分電流分布的不均勻性,為電解槽優化和新電解槽的設計提供正確理論支持。

式(1)

式(1)